【報告】富山氷見出張その2——食べる・作る・まとう 〜 フィッシュレザーの現在(前半)

2023年7月23日(日)15:00〜17:00、UTCP主催のオンライン配信イベント『食べる・作る・まとう フィッシュレザーの現在』が開催された。ゲストとしてご登壇いただいたのは、富山県氷見市にあるフィッシュレザーブランド「tototo」の野口朋寿さん(株式会社シンクシー 代表)。企画はUTCP上廣共生哲学講座特任助教の山田理絵さん。UTCPスタッフが野口さんのアトリエにおうかがいしてお話をうかがい、その内容をオンラインで配信した。配信には10名ほどの方が参加された。

まず「フィッシュレザー」と聞いて、すぐに何のことか分かる人も、分からない人もいるのだろう。簡単に言うと、魚の皮を使って作られた革製品のことだ。実際にフィッシュレザーを目にし、手にしてみるまで、報告者自身、それがどういうものか全く想像ができなかった。

これまでUTCPで取り組んできたテーマのひとつに「環境」がある。また、現在のUTCPスタッフの研究テーマとしては、「共生」、「教育」、「ケア」などが挙げられる。イベントの企画を担当した山田さんは、社会学の視点からメンタルヘルス(特に摂食障害)に関するテーマに取り組んできた。また近年では、さまざまな身体装飾・身体加工、そして「ファッション」の概念に広く関連する事柄の中にも自身の研究の主題を見出しているそうだ。したがって、今回登壇していただいた野口さんが製作するフィッシュレザーを使った商品は、身につける、まとうものという文脈で関連を持つ。

「食べる、作る、まとう」という連環の中で、魚の皮という、捨てられてしまうことが多い自然の一部をいかに人間の生活の中に位置付けることができ、またそのためにどんな工夫ができるのだろうか。また、消費者として自分達の生活の中にある生態学的な流れを見直したら、今どんな可能性が広がっているのか。製作者兼職人としてこの問題に実践的に取り組む野口さんに自己紹介を兼ね、起業の経緯を教えていただいた。

野口さんは子供の頃から図工や美術が好きで、高校生の時に伝統工芸の漆の工芸科に入り、漆の勉強ができる富山大学の芸術文化学部に入学。出身の香川県と富山県とでは地理的な風土性が大きく異なるため、生活に慣れるために苦労されたそうだ。魚の皮の研究や実験を始めたのは、富山大学での大学生活の時。ちょうどその時、氷見市のNPOの一環として、地元で廃棄されている魚の皮を使ったレザーを作るアイデアをプロジェクトとして検討している人々と出会い、制作を開始した。実家がお寺の野口さんは、学部終了後、お寺を継ぐ資格をとるための勉強をするため大谷大学短期仏教科へ進学。しかしその後すぐに氷見市の「地域おこし協力隊」の一員として活動を開始。既に初めていたフィッシュレザーを特産品にできないか、という考えから始めたそうだ。総務省による財政措置である「地域おこし協力隊」の任期は隊員一人につき三年間。三年後以降は自治体によるサポートを受けることはできるが、各自で独立しなくてはならない。三年間という区切りによって厳しい状況に陥る例もあるかもしれない。野口さんの場合は「地域おこし協力隊」の三年間の任期中に自身のブランド「tototo」を立ち上げ、任期終了後2年目、2022年に「株式会社シンクシー」を設立し、現在に至る。

野口さんによれば、tototoの製品制作のコンセプトは、廃棄後最終的に自然に還元されうる製品を作ることである。人は一匹の魚の40%から50%の部分しか食べていないという。食用の魚の半分以上はゴミになり、その91%が焼却処分され、残る9%のみが魚粉等(肥料や動物の餌など)として再利用されるのが水産加工の現状であるという。子供の頃から魚が大好きだった野口さんはそんな現状を変えたいという願いから、今の事業に取り組むに至ったという。また、「経済発展のみを優先させるような、大量廃棄の社会を変えたい」という考えがモチベーションになっている。

続いて野口さんは、フィッシュレザーの具体的な加工過程やレザーの特徴について話してくださった。真鯛の皮を製品用に仕上げたレザーを例に、鱗の形が皆異なっていることを強調する野口さん。ブリであれば、「ツヤっとしたイメージ」。実際に触ってみても、非常に丈夫で、使えば使うほど味が出てきそうな印象だった。また、「例えば鰻の皮であれば、動物の皮みたいに、ツルッと」した仕上がりになるという。一口に「フィッシュレザー」と言っても、魚の種類それぞれ、そして魚一匹ずつそれぞれで柄も違ったレザーが出来上がる。試しに見せていただいた淡いベージュ色で小さな棘のような模様を持つレザーは、トラフグのものであった。

具体的な作業は1ヶ月ほどかかる。まずは、皮の回収から始め、脂身を包丁でとり、塩漬け乾燥をする。「皮を干物にするような感じ」だそうだ。皮に油脂が残っていると魚の匂いが残ってしまうので、その後脱脂・漂白を念入りに行う。その時に使う漂白剤も、最終的に水と酸素に分解されるものを使用する。次に行うのが魚の皮を頑丈にするのに欠かせない「タンニンなめし」である。植物の渋みの成分であるタンニンを浸透させることで、皮を丈夫にさせることができるそうだ。「タンニン鞣し」後の皮は薄いオレンジから茶色のベーストーンをしている。乾燥させた後に、染色と再度乾燥をして、レザー自身の完成だ。

一番難しい過程は「タンニン鞣し」だそうだ。タンニンをしっかり浸透させないと皮が丈夫にならない反面、浸透させすぎると固くなって後の加工がしづらくなってしまうという。どれくらい浸透させるかは、どんな用途のレザーが必要なのか、という問いに合わせて決まるという。作り手の感覚がものを言う作業だ。また、現在少しずつ減ってきてはいるとはいえ、市場の80パーセントの革製品の「鞣し」作業で使われているのは化学物質のクロムであるそうだ。クロムは、酸素と結びつくと有害な物質を放出する。野口さんはそんな中100パーセント植物由来(ミモザの花)のタンニンを使っている。

野口さんは現在の市場の革製品の相場を目安に単純計算をすると、日本国内で現時点の廃魚皮6,6万トンの全てを製品化した場合、2兆円もの額につながるという。もちろんこれは単純計算でしかない。市場の利益の金額から物の価値を測るということには無理がある。それでも、本当に作ってみたら少なくとも数億円くらいの額にはなりうる、と野口さんが言う6.6万トンの魚皮。驚くべきは、これほどの量の資源をただ捨ててしまっている、ということだろう。

革製品で一般的に使用されてきた牛革について、野口さんは将来その需要が減っていく可能性があると見ている。牛を飼うことで生じうる問題も、例えば農場作りによる大量の森林伐採や、餌作りに必要な大量の水の消費、また大量のメタンガスを含む牛のゲップなど、たくさんある。そのためこれからは、世界的にも消費が増えてきている魚介類から革製品を作ることが必要になっていくのでは、とおっしゃった。

野口さんのお気に入りの皮は、鮭の皮だそうだ(写真下参照)。鱗の模様も細かく、菱形で整っているという。触ってみると、確かに厚くて、丈夫なのが分かる。

当日のオンライン配信映像から。

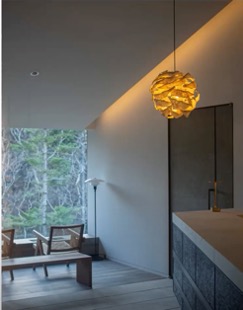

最近はお財布やキーホルダー等以外の分野、例えばランプの装飾などにもtototoのフィッシュレザーを提供しているそうだ。写真左のランプ装飾は、依頼を受けて作ったものであるが、魚の皮の質感を活かして、光の周りを魚が群れで泳いでいるかのように見えるデザイン。写真(下)は「おしゃれなフレンチ料理のレストラン(Cuisine régionale L’évo)」から。

ランプシェードお写真は、tototoのHPより。

その他では、例えば東京の藤巻百貨店などにも現在商品として並ぶ。東京の店舗への納品は、フィッシュレザーは「臭く」ないのか、「すぐ切れるのでは」といったイメージを払拭するのにも繋がるという。2、3年前からメディアでも(NHK World、News Zero, Live news α, Diamond online, Local letterなど)取り上げられるようになった。それ以来少しずつ注目されるようになってきているそうだ。現在は、素材販売、インテリア品の制作、テーマパークの衣装、水族館の商品開発、海外ブランドとのコラボレーションといった幾つもの分野と並行して事業を進めている。

野口さんの直近のお仕事として、サモアにおける活動について報告してくださった。この活動は、現地の人々とフィッシュレザーの製作を行うというもので、国連の開発計画(UNDP)の一環のプロジェクトとして実施されたそうだ。そのため、野口さんは2023年6月〜7月にかけてサモアに滞在されていた。サモアは主に漁業と観光業で成り立っている国であるため、この両方を活かして、地産の魚皮を製品にできたら、サモアで現在問題になっている(低価格・大量生産の輸入商品の蔓延による地産物の売れ行きの低迷による)マクロ経済の停滞にも抵抗ができるかもしれない。プロジェクトは、現地の水産加工会社から受け取った魚皮を使って、現地の人とフィッシュレザーを作る、というもの。マグロの皮を使ってレザーにする過程のビデオを見せてくださった。もちろん、現地には普段野口さんが工房で使っている道具が必ずあるわけではない。フィッシュレザーの加工の過程で必要となる機材を、小型の簡易洗濯機で代替できないか実験的に使ってみたりもしたそうだ。いつもと違う道具を使うので、これで大丈夫かな、と一つ一つの工程の結果を確認しながら仕事を進めたそうだ。その際に使ったキハダマグロの皮は鱗が大きく、簡易洗濯機が詰まってしまったこともあったという。タンニンなめしの作業も、現地の人にはふたつ方法を教えて、どちらの方がうまくいくか、自分達に合っているか、考えてもらうようにしたそうだ。単純に魚皮からレザーを作ってお金儲けをする、というのでは満足できない野口さんは、これからも自分の魚や海への情熱を生かしたイベントを続けていきたい、と語る。(報告:桑山裕喜子)